L’absence d’économie de guerre

Contrairement à ce que l’on pourrait imaginer au premier abord, durant la période napoléonienne, la France connaît une activité économique quasi normale, en dépit de l’état de conflit presque permanent et du blocus britannique. Certes, la disparition des relations avec l’outre-mer et le blocus de la Royal Navy se traduisent par des restrictions. Mais, par ailleurs, la capacité de la France à se suffire grâce à ses ressources propres ou à celles du continent est une réalité. De plus, la levée de conscrits constitue une solution à la pression démographique héritée des dernières années de l’Ancien Régime et de la Révolution. Dégageant, financièrement parlant, des bénéfices (au moins jusqu’en 1807), la guerre elle-même ne perturbe pas réellement les domaines agricole ou manufacturier. La production de houille a doublé par rapport à 1789, celle de fer, de fonte ou d’acier est en forte croissance, malgré un prix de revient très supérieur à celui des entreprises anglaises. Il faut attendre les mesures du premier trimestre 1813, qui orientent une grande partie de la fabrication vers la demande militaire, pour que se dessine le passage à une économie de guerre, afin de réparer le désastre de la campagne de Russie. Il demeure pour autant difficile de parler à ce moment-là de mobilisation économique, contrairement à la période révolutionnaire, lorsque la Convention avait décrété la levée en masse. Toutefois l’Empire s’avère incapable, en quelques mois, de restructurer son appareil de production. En avril 1814, la première abdication sonne le glas de cette tentative, si bien que la fourniture d’armes et de munitions a eu lieu essentiellement dans un cadre qui avait conservé les mécanismes et les habitudes du temps de paix.

La prédominance de l’artisanat

Comme la Révolution industrielle n’a pas encore réellement touché la France, les modes de production du Premier Empire demeurent majoritairement artisanaux. Il faut en effet attendre le Second Empire pour disposer d’acier à bon marché (grâce notamment au convertisseur Bessemer), tandis que la construction d’armes selon un processus mécanique (c’est-à-dire en utilisant des machines) débute seulement avec le fusil Chassepot, en 1866.

De 1799 à 1814, fusils, pistolets, sabres ou baïonnettes sont donc fabriqués par des artisans qui ébauchent les pièces à la forge, recourant à l’enclume et au marteau avant de poursuivre la finition à la lime. Quelque soigneuse et précise que soit l’intervention manuelle, les cotes ne peuvent de ce fait être totalement identiques. Dès lors, les petites différences entre les divers exemplaires d’une même pièce, inhérentes aux conditions de réalisation, empêchent d’obtenir une réelle interchangeabilité (y compris pour les platines produites par Honoré Blanc, qui s’efforce pourtant d’atteindre l’identité la plus grande possible au moyen de machines encore très sommaires). Divisions et corps d’armée comptent donc toujours, dans leurs rangs, de petits détachements d’armuriers, à même d’épauler les maîtres armuriers des régiments pour procéder aux réparations, ce qui suppose un certain nombre d’opérations d’ajustement (les pas de vis eux-mêmes, par exemple, ne se révélant pas strictement semblables).

Des efforts de standardisation avaient pourtant été menés à la fin de l’Ancien Régime. La marine, avec le vaisseau de 74 canons, avait développé l’utilisation d’un certain nombre d’éléments et de plans-types. De même, Gribeauval avait imposé des règles strictes de fabrication des pièces d’artillerie (voir Napoléon Ier n°18). Les tubes, tous construits sur le même modèle, différaient seulement par leur taille et leur poids, en fonction du calibre. Les essieux, de leur côté, étaient montés de façon identique au sein de chaque manufacture (sans toutefois que l’interchangeabilité entre établissements ait pu réellement aboutir). Enfin, fusils, carabines, mousquetons et pistolets du système 1777 utilisent la même balle.

Fort de l’expérience pratique des guerres de la Révolution, le Consulat se contente d’améliorer l’armement de Gribeauval, en élargissant l’éventail des tubes et en réduisant celui des armes portatives. Mais les modes de production demeurent artisanaux. L’Aide-mémoire à l’usage des officiers d’artillerie révèle clairement la faiblesse de la productivité en quelques chiffres : la fabrication mensuelle de 1 200 fusils modèle 1777 requiert ainsi 345 maîtres ou compagnons armuriers aidés, « pour les petits travaux », de 26 garçons d’une dizaine d’année. Ce qui revient à dire qu’un ouvrier adulte met un peu plus d’une semaine pour construire un fusil.

L’artillerie, seule responsable des fournitures d’armes

La DGA (Direction Générale de l’Armement) est une création de l’époque contemporaine. Sous l’Ancien Régime, l’Artillerie était responsable de toutes les fournitures d’armes. La République, on l’a vu, transfère cette fonction au plus haut niveau, au sein même du comité de Salut Public, avant que le Consulat ne restitue à l’Artillerie ses attributions traditionnelles.

Les textes de l’époque englobent les multiples aspects de cette tâche sous la rubrique « Travaux de l’artillerie », ainsi explicitée dans les archives du comte Daru (Archives nationales, Fonds Daru 138 AP 24) : « [ils] embrassent les arsenaux de construction, les forges, fonderies, ateliers d’armes, etc… Les arsenaux se divisent en arsenaux militaires, en arsenaux externes chargés des constructions, en ateliers de caissons et voitures, en ateliers d’outils à pionniers ».

Dès lors, les officiers d’artillerie sont susceptibles, dans le cours de leur carrière, de participer aux campagnes de la Grande Armée, de servir dans des places fortes (voire des batteries côtières), de tenir des postes techniques dans les fonderies ou manufactures d’armes, ou encore de gérer les stocks des arsenaux.

L’étude des archives révèle une organisation croissante du système. En l’an XII, sous les ordres d’un colonel « Directeur général des forges », trois chefs de bataillon surveillent chacune des grandes zones de forges depuis Metz (forges des Ardennes), Mézières (forges de la Moselle) et Turin (forges de la 27e division militaire, ex-forges du Piémont). De son côté, un « Directeur général des manufactures d’armes à feu et blanches » a autorité sur 8 chefs de bataillon ou d’escadron présents dans chacune des manufactures d’armes. Par ailleurs, depuis le 20 vendémiaire an XI (12 octobre 1802), ont été institués deux commissaires aux fontes. L’étude de l’Almanach national puis impérial, de l’an XII à 1812 révèle la simplification de ces organigrammes au cours des années suivantes, afin de prendre en compte la spécificité de chaque implantation. Ainsi, les directeurs généraux des forges et des manufactures sont supprimés en 1806. Dès lors, l’officier affecté dans un établissement rend compte directement au ministère (ce qui vaut aux chefs de bataillon des forges d’être d’abord qualifiés de « sous-directeurs » puis, à partir de 1809, « d’inspecteurs des forges », dans un parallélisme parfait avec leurs homologues des manufactures d’armes). Inversement, la création par le décret du 30 avril 1811 d’une « Direction générale des fonderies » permet à l’artillerie de surveiller l’ensemble du processus de production. Le système est d’autant plus efficace que, dans les manufactures d’armes, les officiers ont sous leurs ordres quelques spécialistes qui démultiplient leur action, en l’occurrence des « contrôleurs », épaulés depuis le 20 vendémiaire an XI par des « réviseurs ».

Leurs traitements, analogues à la solde des officiers subalternes, révèle sans ambiguïté leur position d’agents de maîtrise d’excellent niveau.

Enfin, à l’autre extrémité de la chaîne, un « Atelier de précision », installé à Vincennes à la fin de l’Ancien Régime par Honoré Blanc, fournit les divers gabarits permettant de vérifier la conformité de toutes les pièces d’armes individuelles, mais également celle des tubes d’artillerie avant leur réception définitive.

Un tissu sidérurgique rural

Hauts-fourneaux et forges, qui sont dans leur totalité des entreprises privées, demeurent disséminés sur l’ensemble du territoire. Les installations sont situées à proximité des filons de minerai, mais surtout des forêts, sur des cours d’eau ou des étangs. Une telle répartition s’explique en grande partie par l’indigence de moyens de transport à bon marché. Le minerai est transformé pratiquement sur place en fonte, cette dernière, nécessairement moins volumineuse, se révélant de ce fait moins coûteuse à convoyer vers les ateliers de transformation.

Un établissement complet comprend tout d’abord un haut fourneau de 6 à 8 m de haut, destiné à produire la fonte à partir de minerai. Vient ensuite la forge où l’on transforme cette fonte en fer, puis la fenderie qui n’est autre que l’ancêtre du laminoir. Un rapport d’inspection de 1810 (Service historique de la Défense, Gr Xd 240) décrit les forges de l’entreprise de Wendel, à Hayange (à 2,5 km de Metz). Composées de quatre hauts-fourneaux, elles englobent également des affineries, des platineries, des laminoirs, des forges à bras et des ateliers pour la fabrication d’essieux.

Ces divers tableaux dissimulent en fait plusieurs évidences. Il convient d’abord de souligner la faiblesse du rendement : 4 kg de charbon de bois sont nécessaires en moyenne pour obtenir un kg de fer, si bien que le prix du combustible représente les deux tiers du prix de revient du fer. L’apport de l’énergie hydraulique (domestiquée par le biais de roues à aubes) demeure particulièrement appréciable pour animer les soufflets du haut-fourneau ou les marteaux de la forge. Enfin, l’établissement industriel est également une véritable exploitation agricole, possédant nombre de prairies ou de prés. Le personnel représente en effet globalement 200 à 300 personnes, dont près des deux tiers travaillent dans les forêts voisines à faire du charbon de bois ou à en assurer le transport grâce à 200 ou 300 chevaux qu’il faut nourrir et soigner. En fait, à la veille de la Révolution, sur près de 600 établissements complets, seul Le Creusot fonctionne au coke. Quarante ans plus tard, on ne recense toujours que 29 hauts-fourneaux ayant adopté ce type de combustible. Les autres (soit 379 fournissant 86% de la production française de fonte) utilisent toujours le charbon de bois. C’est dire que, dans la France consulaire ou impériale, l’eau et l’approvisionnement en bois représentent les principaux problèmes qu’ont à résoudre les maîtres de forges. Par ailleurs, la campagne métallurgique occupe seulement 6 à 8 mois de l’année, d’octobre-novembre à avril-mai en général. Dans la plupart des régions, en effet, à l’instar des mines de charbon, la main-d’œuvre demeure en grande partie constituée de paysans indisponibles lors des gros travaux. Bref, l’on est bien confronté à une économie proto-industrielle, avec tous les blocages qui découlent de cet état de fait.

Les « usines d’armement » : d’abord des entreprises privées

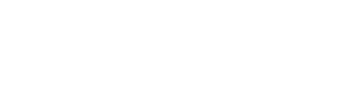

Hauts-fourneaux et forges cèdent une partie de leur production (métaux ou produits semi-finis) aux établissements spécialisés dans la fabrication des pièces d’artillerie, en l’occurrence, pour l’armée de terre, six fonderies (Strasbourg, Douay, Metz, Toulouse, Turin et La Haye). Les tubes sont d’abord coulés pleins, pour éviter les inconvénients du noyau, puis évidés au calibre prévu, la lumière étant de son côté percée dans un grain en cuivre rouge vissé à froid. Par ailleurs, leur surface extérieure est façonnée presque entièrement au tour, ce qui permet de la déterminer de façon très précise tout en entraînant la suppression des ornements extérieurs (réduits le plus souvent à la gravure plus ou moins fouillée du nom attribué à la pièce, tel « le vengeur », « le foudroyant », « le bruyant », etc…). De plus, comme ces établissements fabriquent également les essieux, ils sont contraints de posséder tout l’appareillage requis, ainsi que les ouvriers spécialisés nécessaires pour mener à bien l’ensemble de ces opérations techniques. Paradoxalement, néanmoins, ces établissements se révèlent très petits (en 1804, la fonderie de Metz compte seulement 40 ouvriers). La Marine recourt quant à elle à un autre réseau d’entreprises, différent de celui utilisé par l’armée de terre, et constitué de deux forges (Guérigny et Cosne), de cinq fonderies (Ruelle, Nevers, Saint-Gervais, Liège, Indret) et enfin d’ateliers de platinerie sis à Paris. Comme les forges, les fonderies appartiennent essentiellement à l’industrie privée. Une seule est en effet administrée par voie de régie, c’est-à-dire qu’elle représente ce que l’on nommerait de nos jours un établissement public, opérant au compte du gouvernement, au mieux des intérêts de l’État.

Les manufactures responsables de la fabrication des armes individuelles (fusils, pistolets, baïonnettes, sabres et lances) sont de leur côté majoritairement soumises au régime de l’entreprise, hormis une seule, en régie (SHD Gr 1 M 2013.). Un tel système suppose la coexistence de deux chaînes, l’une technique, la seconde économique. L’officier d’artillerie placé à la tête de chacun des établissements concernés est entièrement responsable du processus de fabrication. Il reçoit les ouvriers, nomme les maîtres [en l’occurrence les maîtres ouvriers], fait les commandes d’ouvrages, reçoit les matières premières ou confectionnées [manufacturées], veille à ce que les ouvriers soient exactement payés, établit les devis de fabrication et enfin surveille les magasins. De son côté, l’entrepreneur (qui peut être le représentant de plusieurs investisseurs s’étant associés pour réunir les fonds nécessaires) fournit les usines, passe directement des marchés avec les fournisseurs pour les approvisionnements, paie chaque mois aux ouvriers leur travail [en fait la main-d’œuvre puisqu’il a fourni les matériaux] des pièces reçues [acceptées après vérification] par les contrôleurs et reçoit pour l’intérêt de ses immeubles et de ses avances de fonds 20% de bénéfice sur la fabrication.

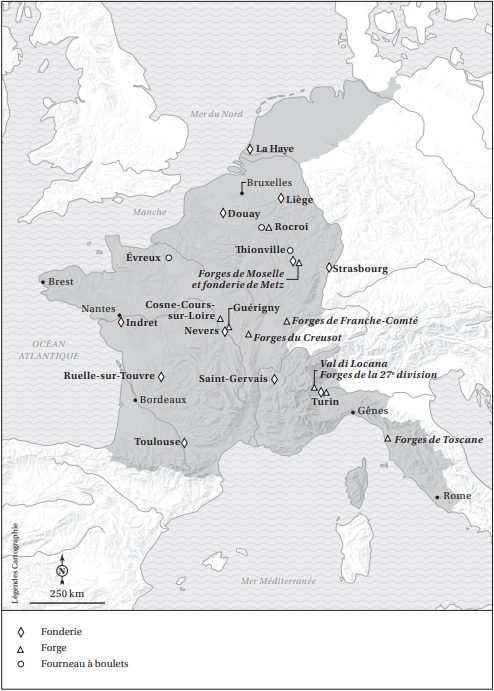

Huit manufactures d’armes à feu sont réparties sur l’ensemble du territoire de l’Empire : Saint-Étienne, Charleville, Maubeuge, Liège, Mützig, Tulle, Turin et enfin Versailles, qui approvisionne plus spécialement la Garde (dotées parfois de modèles tout à fait spécifiques, dans le cas des mamelouks). De plus, Versailles toujours, ainsi que les ateliers de la vallée du Klingenthal, fabriquent les armes blanches des armées napoléoniennes (sabres, baïonnettes ou lances). La fourniture des casques et, apparemment, des cuirasses demeure en revanche du ressort des régiments concernés, qui passent des contrats avec des entreprises civiles ou font travailler leurs propres maîtres ouvriers.

Toutes ces manufactures sont en fait des « usines » fonctionnant selon une logique très différente de celle qui régit nos établissements industriels contemporains. L’idée d’organisation scientifique du travail (concrétisée par le taylorisme ou, en d’autres termes, la mise en place de chaînes de production) est totalement absente. Les bâtiments abritent en fait une série d’ateliers juxtaposés, au sein desquels les armuriers aidés de leurs apprentis fabriquent chacun pratiquement l’ensemble des pièces d’une arme, qu’ils assemblent ensuite. De leur côté, certains artisans, installés à proximité de la manufacture, y apportent régulièrement leur production. Cette pratique est même pratiquement institutionnalisée à Saint-Étienne, qui constitue une véritable « manufacture dispersée ». Les armuriers de la ville ou des vallées voisines se rendent régulièrement dans une grande maison avec cour, sise place Chavanelle. Là, au rez-de-chaussée, dans la salle de réception, plusieurs contrôleurs d’armes vérifient que les pièces ou les fusils entiers reçus répondent aux normes imparties. Le premier étage abrite la salle où l’on met en caisse les armes que l’on va envoyer à l’armée, ainsi que l’habitation de l’inspecteur et celle du garde d’artillerie. Un petit magasin à poudre (car il faut tester la résistance des canons) et un ancien couvent transformé en entrepôt complètent l’implantation stéphanoise.

Mais, dans tous les cas, que la manufacture soit regroupée ou dispersée, les conditions de fabrication, essentiellement manuelles, supposent la vérification des cotes et de la qualité de chaque pièce réalisée. Sous l’Ancien Régime, chaque manufacture avait reçu une liste portant les dimensions de toutes les parties du fusil. Mais cette précaution s’avère techniquement insuffisante pour atteindre une identité parfaite. Il faut attendre 1804 pour que soient diffusés des plans détaillés de construction du fusil modèle 1777 modifié an IX, équivalant à un véritable dessin technique (cette « géométrie des boutiques » selon l’expression de Diderot). En réalité, un collaborateur de Gribeauval, Honoré Blanc, soucieux de normaliser la production, avait de son côté mis au point un « nécessaire de vérification du fusil d’infanterie modèle 1777 » . Ce dernier se présente sous la forme d’un coffret de bois contenant 41 gabarits métalliques de référence qui, par superposition ou introduction, permettent de contrôler l’exactitude de 200 cotes environ sur les pièces réalisées manuellement. Fabriqué par l’Atelier de précision au profit des vérificateurs (et parfois reproduit partiellement ou en totalité par certains armuriers pour leur usage personnel), ce nécessaire représente une façon simple de s’assurer du respect des normes, l’unicité de source (l’Atelier de précision) se révélant gage d’homogénéité.

En pratique, lorsqu’un artisan apporte une arme terminée, un ouvrier la démonte entièrement pour permettre au contrôleur de vérifier la conformité de chaque pièce avant, s’il n’y a aucun problème, d’apposer son poinçon aux endroits-clefs (platine, canon et crosse). Il en va de même pour les pièces d’artillerie. Toutefois, la relative simplicité de conception des tubes, voire des essieux et avant-trains, facilite les opérations, effectuées fort logiquement dans les fonderies avant la livraison. La qualité du bronze ayant été testée, les dimensions et la forme de l’âme de toutes les bouches à feu sont examinées avec une précision jusqu’alors inconnue grâce à un instrument mis au point par Gribeauval, l’étoile mobile. L’artillerie française est ainsi en mesure d’obtenir une véritable homogénéité quant aux dimensions intérieures des tubes, condition essentielle pour constituer des batteries de même calibre.

Les arsenaux, de leur côté, sont des établissements militaires chargés de stocker les armes individuelles ou les pièces d’artillerie puis de les livrer, à la demande, aux corps de troupe ou aux forteresses. Ils fabriquent également les balles (ce qui garantit la régularité du diamètre, donc du calibre) et confectionnent les « coups complets » d’artillerie, composés d’un sabot de bois, d’un projectile (boulet ou obus) et d’une charge de poudre. L’armée de terre dispose de 16 établissements de ce type, auxquels s’ajoutent les 9 de la marine, dont les activités se révèlent plus diversifiées puisqu’ils assurent l’ensemble des armements navals.

Jauger l’efficacité du système suppose de dépasser cette simple description institutionnelle au profit d’une approche quantitative de la fabrication. Première constatation : le stock de canons détenus est impressionnant. Au 1er vendémiaire an XIV 23 septembre 1805 (SHD Gr 1 M 2013), l’Empire possède 546 canons de 12, 713 canons de 8, 123 de 6, 2017 de 4, 66 de 3, auxquels s’ajoutent 426 obusiers de 6 et 392 de 5 pouces (ou assimilés). Les réserves de munitions sont à proportion : 1 480 818 boulets de 12, 819 312 de 8, 258 221 de 6, 996 517 de 4, 115 570 de 3, sans compter 5 228 obus de 5 pouces, 253 683 de 6 pouces et 91 247 082 cartouches d’infanterie. Autre statistique intéressante : du 1er vendémiaire an XIII (23 septembre 1804) au 1er janvier 1808, soit 39 mois, les ateliers de Metz utilisent 78 304 kg de métal pour fabriquer 279 canons, sur lesquels 211 ont été acceptés (SHD Gr Xd 240). La comparaison des chiffres (notamment des munitions, et plus particulièrement de celles destinées aux nouvelles pièces du système dit de l’an XI) révèle l’impossibilité de produire rapidement des volumes importants. Le nombre de pièces d’artillerie, tout comme le stock de munitions, s’explique d’abord par un phénomène d’accumulation sur plusieurs années.

Faute de séries statistiques complètes, l’évaluation de la production annuelle demeure difficile. Néanmoins, la nécessité de reconstituer la Grande Armée en 1813 s’est traduite par l’élaboration de nombreux documents ou rapports. L’un d’eux s’est révélé particulièrement précieux précieux (Archives nationales, AF IV 1165). Au 1er avril 1812, les magasins abritaient 811 000 fusils. Du 1er avril 1812 au 1er juillet 1813, 159 000 autres ont été fabriqués. Mais, dans le même laps de temps, 880 000 ont été consommés, les événements ayant conduit à utiliser « dans l’espace de 15 mois ce qui est le produit des manufactures pendant six ans ». Bref, la construction mensuelle semble osciller, bon an mal an, entre 8 000 et 10 000 fusils de tous modèles, sachant que la mobilisation de 1813 se traduit, en ce domaine comme en d’autres, par une augmentation. Mais cette dernière peine à dépasser le seuil de 18 000 armes d’épaule par mois, ce qui demeure relativement modéré dans le cas d’un effort de guerre massif.

Un élément indispensable : la poudre noire

Privilège d’État sous l’Ancien Régime, la fabrication de la poudre est d’abord confiée à une compagnie privée, la « Ferme des poudres », avant d’être dévolue, en 1775, à un organisme gouvernemental, la « Régie des poudres et salpêtres ». La loi du 13 fructidor an V (30 août 1797) réaffirme ensuite le monopole d’État quant à la production et la vente, le Directoire réorganisant à cette occasion l’ensemble du service. Devenu consul, Napoléon Bonaparte conserve cette structure, se contentant de la transférer, en février 1800, du ministère des Finances à celui de la Guerre.

Techniquement, la poudre utilisée à cette époque résulte du mélange de trois composants, le salpêtre, le soufre et le charbon de bois, dont les proportions diffèrent en fonction des usages retenus : 30% de charbon, 30% de soufre, 40% de salpêtre pour la poudre de mine (lente), 12% de charbon, 10% de soufre et 78% de salpêtre pour la poudre de chasse, enfin 12,5% de charbon, 12,5% de soufre et 75% de salpêtre pour la poudre de guerre.

La facilité à obtenir chacun de ces trois composants se révèle par ailleurs fort inégale. Le charbon de bois est généralement réalisé, depuis le XVIIIe siècle, à partir de bois de bourdaine (le saule, le coudrier ou l’aulne employés antérieurement ayant été finalement abandonnés). Le soufre, de son côté, provient essentiellement d’Italie, notamment de Romagne ou de la région de Naples. La France possède bien quelques petits gisements, en Alsace et en Provence (dans les bassins de Camoins et des Accates, à l’est de Marseille, ou au Tapets, à proximité d’Apt), mais la qualité inférieure de leur production rend celle-ci relativement impropre à la fabrication de poudre à canon.

L’obtention du salpêtre, en revanche, s’avère beaucoup plus complexe. Le salpêtre ou nitrate de potassium (du latin salpetrae « sel de pierre ») se forme sur les sols ou les murs des lieux sombres et humides (caves, celliers, granges…). Il prend alors l’aspect d’une couche pulvérulente blanchâtre qu’il faut gratter. Sous l’Ancien Régime, le droit concédé aux salpêtriers de le récolter chez les particuliers sans que ces derniers puissent s’y opposer avait provoqué nombre de mécontentements et de querelles juridiques. Aussi, en 1778, avait été édictée l’interdiction de faire des fouilles en l’absence de convention de gré à gré avec le propriétaire concerné. La Révolution élargit au maximum les possibilités de recueillir le salpêtre, lors de l’effort de guerre de 1794, au moment de la « Patrie en danger », et réintègre les salpêtriers dans leurs anciens privilèges. Le danger passé, la loi du 13 fructidor an V réaffirme la possibilité pour les salpêtriers commissionnés (c’est-à-dire officiellement mandatés) de récupérer les matériaux de démolition et les terres salpêtrés, mais en évitant d’attenter aux intérêts des particuliers. Les prémisses de la Révolution industrielle permettent même de dépasser ce stade de simple récolte au profit d’un véritable système de production. L’article V de la loi du 13 fructidor prévoit explicitement, en effet, que « les préposés de l’administration propageront l’instruction parmi les salpêtriers dans la vue de leur rendre faciles les procédés de fabrication qui auraient pour objet de rapprocher, autant que possible, le salpêtre brut du degré du pur. »

Dans la France napoléonienne (où le Code Civil a expressément réaffirmé le respect absolu de la propriété privée), les salpêtriers utilisent les deux modes de collecte. Certains établissent des tas de compost (hauts d’1,5 m, larges de 2, longs de 5), composés de fumier, de terre (ou de mortier, ou encore de cendre de bois) et de matières organiques (de la paille par exemple) pour assurer la porosité du tout. Les tas, généralement protégés de la pluie, maintenus humides avec de l’urine, sont fréquemment retournés afin d’assurer la décomposition et les infiltrations d’eau pendant un an. Le liquide obtenu, fortement nitraté, est ensuite converti en salpêtre au moyen de cendre de bois. D’autres salpêtriers continuent quant à eux à récupérer cette substance chez les particuliers (avec l’accord de ces derniers), sans bénéficier toujours de l’appui des autorités locales, en dépit de la mission officielle dont ils arguent pour demander l’aide des préfets et des maires concernés.

Néanmoins, quel que soit le mode de collecte, il faut raffiner le salpêtre primitif pour en retirer le sel, les matières grasses et les impuretés diverses qui y sont mêlés. L’opération débute par un tamisage, suivi d’un filtrage (qui dure 24 heures environ), au cours duquel le salpêtre mélangé d’eau passe à travers plusieurs couches de cendre et de terre. Trois autres filtrages sont encore nécessaires avant que le liquide récolté soit porté à ébullition durant 24 heures dans l’eau. L’écume retirée, on laisse décanter pour permettre au sel et autres impuretés de déposer. Le mélange eau-salpêtre est ensuite versé dans des bassins et recouvert durant quatre jours, afin qu’il s’égoutte et se cristallise. Quoique débarrassé de son sel, le produit obtenu demeure encore trop gras pour être immédiatement utilisé. On procède donc à une deuxième ébullition (ou cuite dans le langage de l’époque), à l’issue de laquelle le liquide repose à nouveau durant cinq jours avant d’être bouilli une troisième fois. Conduit avec soin, ce long processus permet d’obtenir un salpêtre blanc, légèrement salé, capable de s’enflammer très rapidement.

La réunion des composants évoquée, il est temps de revenir à la fabrication de la poudre, qui suppose une suite d’opérations complexes. Il convient d’abord de pulvériser et de tamiser séparément charbon, soufre et salpêtre, puis de mélanger ces produits grâce à des pilons. L’ensemble, arrosé pour éviter la volatilisation puis compressé, est ensuite granulé et trié en deux calibres différents, tandis que les poussiers sont renvoyés à la frappe. Une fois sèche, la poudre est répartie en trois catégories : « de mine », « de guerre » (pour les pièces d’artillerie comme pour les armes individuelles), « fine » (pour la chasse), sans oublier celle « reséchée, rebattue, radoubée pour la marine » (SHD Gr Xd 240), ce qui nécessite l’introduction d’un supplément de salpêtre pour lui permettre de recouvrer sa qualité initiale. Par ailleurs, la poudre de guerre présente des grains relativement gros (de l’ordre de 300 à 400 au gramme), ce qui n’est pas anodin dans la mesure où les propriétés détonantes varient avec la granulométrie.

Les progrès de la fin du XVIIIe siècle touchent ce secteur de production au même titre que l’ensemble des autres domaines. À la fin de l’Ancien Régime, à l’Arsenal, Lavoisier organise une poudrerie modèle et dirige divers programmes de recherche. Dès 1777, le temps de battage passe de 14 heures à 4 seulement. De même, des expériences sont menées systématiquement sur le salpêtre, le charbon et le soufre. Dépassant le seul stade technique, Lavoisier crée également, en 1783, à Paris et à Essonnes, une école spécialisée dispensant un enseignement pratique et théorique. Les candidats, recrutés sur leurs connaissances en mathématiques, physique et chimie, apprennent tous les aspects de la fabrication de la poudre avant de poursuivre leur carrière au sein de la Régie comme ingénieurs (même si le terme n’est pas employé à l’époque). Sous la Révolution, le Comité de Salut Public puis le Directoire mobilisent le monde savant au profit de l’effort de guerre, dans les ateliers expérimentaux de Meudon ou de Vincennes. Une commission de perfectionnement se livre ainsi à des épreuves systématiques pour tester les poudres, françaises ou étrangères, utilisant notamment à cet effet, comme auparavant, des mortiers ou pistolets-éprouvettes. Les textes de l’époque s’avèrent très intéressants à cet égard : « il existe aussi un petit mortier où l’on met trois onces de poudre, on le pointe à 45° et l’on met dessus un boulet de cuivre de 50 livres pesant poids de marc, et si ces trois onces de poudre chassent ce boulet à 50 toises, elle est considérée comme suffisante, au-dessous elle n’est pas recevable ». De son côté, dès 1796, l’administrateur général Champy met au point un procédé beaucoup plus rapide de granulation mécanique, produisant la « poudre ronde ». Son fils y apporte ensuite diverses améliorations, au point d’en faire le système de production le plus rationnel, dans les dernières années de l’Empire.

Napoléon, on l’a dit plus haut, trouvant l’organisation héritée du Directoire parfaitement adaptée à son objet, la conserve intégralement. L’Almanach national (devenu ensuite impérial) présente celle-ci de façon très claire : « L’administration des poudres et salpêtres est dirigée par trois administrateurs généraux qui résident à Paris et qui sont sous la surveillance du ministre de la guerre (…). Ils exercent une surveillance active sur toutes les parties de la fabrication, distribution et vente des Salpêtres et Poudres ; ils ont autorité sur tous les agents et préposés de ce service ; ils proposent au ministre les nominations d’emplois, changements ou destitutions qu’ils croient nécessaires, concernant les Inspecteurs, les Commissaires des différentes sortes ou les Élèves ; et font, de leur seule autorité, les nominations, changements ou destitutions concernant les autres agents ; ils ordonnent les paiements d’achats faits pour le service des Poudres et salpêtres, vérifient, arrêtent et closent les comptes de chaque comptable (…).

Il y a auprès de l’Administration deux Inspecteurs généraux qui font dans les fabriques, raffineries et autres établissements, les tournées qui leur sont prescrites par l’Administration générale ; ils propagent les perfectionnements et donnent des ordres pour assurer partout la régularité et l’uniformité nécessaires dans le service ; ils rendent compte à l’Administration de l’état des établissements, et présentent leurs vues sur les abus à corriger et les améliorations à faire (…).

L’Administration a auprès d’elle et sous ses ordres un chef de correspondance, un chef de comptabilité et un chef du mouvement des fonds ; ils sont choisis parmi les commissaires (…). Il est attaché à chacune des poudreries et raffineries, réparties sur tous les points de la République, un commissaire qui est chargé en même temps des nitrières, des bureaux de réception ou de vente, etc (…). Enfin, il y a auprès de l’Administration des places d’Élèves, choisis au concours parmi des jeunes gens âgés de plus de dix-huit ans et reconnus suffisamment instruits par un examen qu’ils subissent, avant leur admission, sur la géométrie descriptive, la mécanique élémentaire, la physique et la chimie. Les commissaires des poudres sont exclusivement choisis parmi ces élèves. »

L’étude comparative des almanachs révèle le renforcement progressif de ces structures. En l’an XIII (1804-1805) est nommé un commissaire impérial auprès de l’Administration générale, qui est fort logiquement un colonel d’artillerie. En 1811 ensuite, un auditeur au Conseil d’État est placé auprès des administrateurs généraux. Par ailleurs, la hiérarchie des commissaires, instituée en 1797, est progressivement élargie et les diverses attributions précisées. Poudreries et raffineries accueillent des commissaires de 1ère classe. De leur côté, les commissaires de 2e classe sont chargés de la réception du salpêtre et de la vente des poudres. Enfin, commissaires de 3e classe et commissaires adjoints ont la responsabilité d’activer la fabrication du salpêtre et de la potasse, et de réprimer les ventes frauduleuses. À partir de 1811 également, les deux élèves recrutés annuellement doivent obligatoirement être choisis par concours au sein des polytechniciens (cette décision s’inscrivant dans la volonté de faire de cette école l’établissement de formation générale scientifique fournissant à l’Empire tous ses hauts fonctionnaires exerçant des fonctions techniques).

Le recensement des commissaires affectés dans l’Empire (à l’exclusion de l’Administration générale) s’établit ainsi d’après l’Almanach impérial de 1812 : 25 en poste dans les poudreries et raffineries, 2 en Espagne, 1 dans les Provinces illyriennes, 9 à la réception du salpêtre, 2 à la répression des ventes frauduleuses, 2 à la disposition de la marine, enfin 3 élèves en formation. Mais il convient d’y ajouter tout un personnel d’exécution, en l’occurrence près de 300 employés et 500 ouvriers qui, au titre de la loi du 27 fructidor an V (13 septembre 1797), ont « droit à des pensions de retraite, en raison de leur traitement et de la durée de leurs services ».Tout ceci, néanmoins, concerne seulement les agents de l’État. Une description globale du système suppose d’y ajouter les particuliers qui constituent le socle de la production. Vers 1809, ces derniers représentent 36 entreposeurs, 1 400 ou 1 500 salpêtriers (dans la mesure où tout « salpêtrier commissionné » organise nécessairement un atelier de raffinage employant une dizaine de personnes utilisant notamment des chaudières de cuivre, des bassines de cuivre et de fonte, des cuviers, des écumoires, des brouettes, des fourches et des pelles) et enfin 6 000 débitants environ.

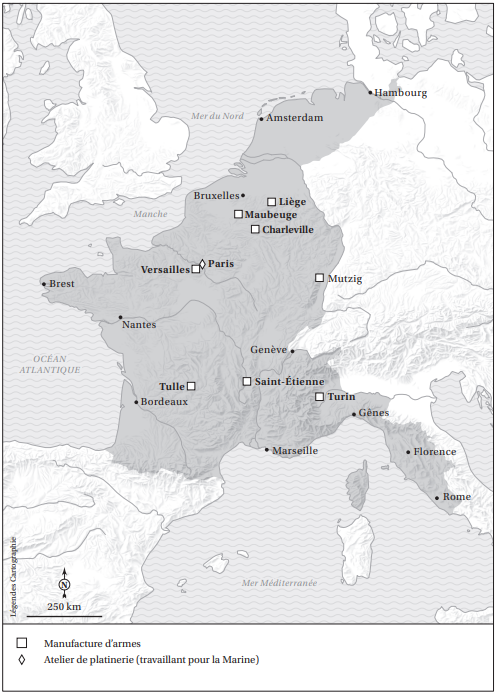

Le tableau des installations spécialisées demeure, quant à lui, relativement facile à brosser. Dans les dernières années de son existence, l’Empire abrite 9 poudreries, 9 raffineries et 7 poudreries-raffineries, totalisant 916 pilons. L’Almanach impérial de 1812 nous renseigne parfaitement sur leur localisation. Les poudreries sont sises à Esquerdes (près de Saint-Omer), Essone, Port-Chamas, Metz, Pont-de-Buis (à proximité de Brest), Saint-Jean d’Angély, Vonges (aux environs de Dijon), Saint-Médard et Saint-Ponce (respectivement vers Bordeaux et Mézières). Les raffineries sont, elles, établies à Paris, Bordeaux, Dijon, Nancy, Lille, Avignon, Lyon, Marseille et Besançon, les poudreries-raffineries à Colmar, Toulouse, Turin, Parme, Rome, Rouen et Le Ripault (près de Tours).

Toutes ces « usines » présentent plusieurs points communs. Elles sont généralement situées en bordure de rivière ou de canal, car la force hydraulique permet de mouvoir les meules destinées à broyer avec régularité les trois composants. En outre, une telle implantation offre éventuellement la possibilité d’inonder rapidement le lieu de production, en cas d’incendie, en fermant les vannes d’un barrage (l’explosion accidentelle survenue au Ripault en 1811 a marqué les esprits de l’époque). Leur taille demeure également très réduite. Ainsi, en 1808, Le Ripault (SHD Gr Xd 240) occupe 44 ouvriers, répartis entre la raffinerie, les quatre moulins susceptibles de fabriquer quotidiennement 800 kg de poudre et les ateliers de tonnellerie et charpenterie où l’on assemble les barils destinés à recevoir le produit fini. Et encore, Le Ripault est une grosse unité de production ! Saint-Jean d’Angély, qui n’est qu’une poudrerie, compte seulement 14 ouvriers (SHD Gr Xd 240). Quoiqu’il en soit, la production nationale annuelle s’établit aux alentours de 3 000 tonnes, ce qui suffit largement aux besoins civils et militaires de l’Empire, la demande accrue de l’année 1813 étant couverte sans problème majeur.

Les difficultés de transport, inhérentes à la faiblesse des moyens de l’époque, expliquent cette dispersion des centres de fabrication, qui conditionnent leur production en tonneaux de 50 litres, contenant 100 livres de poudre, envoyés à destination par voie d’eau ou par carrioles à cheval. L’Empire a également établi des « usines » à l’extérieur de ses frontières proprement dites. Les Provinces illyriennes ont vu l’installation, à Laybach, d’une poudrerie et d’une raffinerie. De son côté, le théâtre espagnol abrite une poudrerie à Pampelune, ainsi que deux entrepôts à Saragosse et Tudela. Enfin, le royaume d’Italie possède une organisation comparable à celle de la France (Paris supervisant également la production du royaume de Naples).

On ne saurait achever cette évocation de la poudre noire sans rappeler son principal inconvénient, la fumée. Après quelques salves, surtout si le vent est faible, les batteries et les rangs de combattants sont enveloppés d’un nuage qui masque les vues et rend visée ou pointage plus difficiles. Le baron Dufour se souvient parfaitement du spectacle de la Moskowa (Guerre de Russie 1812) : « Les deux armées étaient ensevelies sous des torrents de fumée et de poussière. À peine quelques éclaircies permettaient de distinguer les amis des ennemis, une innombrable artillerie tonnait sans interruption de l’une et de l’autre parts (…) ».

Par ailleurs, les débris de poudre et de papier encrassent les canons des fusils au point qu’il faut les laver tous les 40 ou 50 coups. Si les troupes tirent beaucoup, ce nettoyage intervient en cours de bataille, avec les moyens du bord. Deux témoignages nous sont parvenus à cet égard. Coignet, d’abord, à Marengo : « À force de brûler des cartouches, il n’était plus possible de les faire descendre dans le canon de notre fusil. Et il fallut pisser dans nos canons pour les décrasser et mettre de la poudre sans la bourrer ». Barrès ensuite qui, capitaine de voltigeurs, soutient le 31 août 1813 un combat de tirailleurs dès le lever du jour. Mais, « à quatre heures du soir, je me retirai un instant du combat pour nettoyer mes armes ; elles étaient si encrassées que les balles n’entraient plus dans le canon. Je rentrai de nouveau en ligne jusqu’à la nuit ».

L’indispensable pierre à fusil

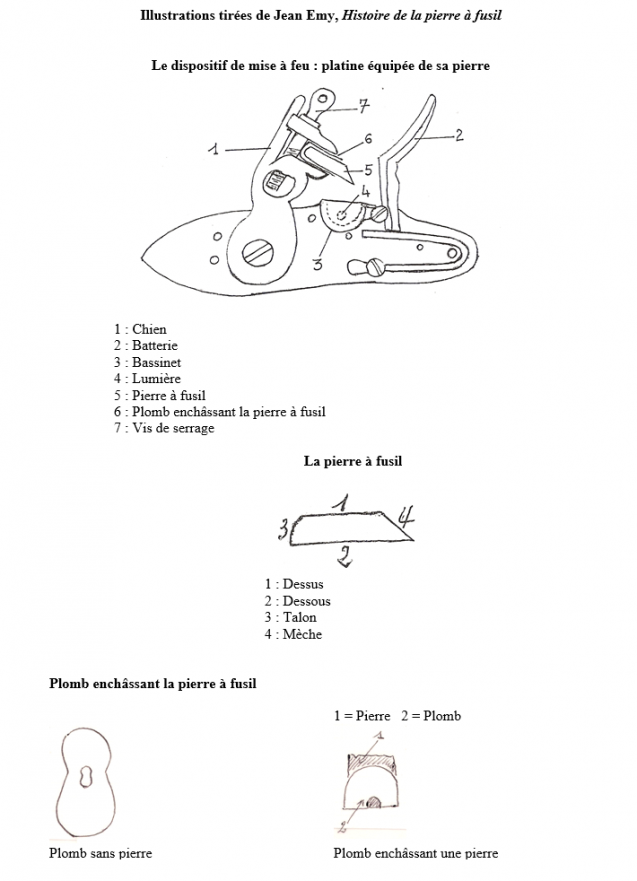

Mais la poudre, quelle que soit sa qualité, demeure inutile faute d’une mise à feu efficace. Le départ d’un coup d’artillerie est obtenu en enflammant la charge avec un boutefeu par le biais du canal d’amorce et de la lumière du tube. L’extrême simplicité de l’action (du strict point de vue mécanique) explique qu’une telle opération ne pose aucun problème technique. En revanche, les choses se révèlent plus compliquées pour les armes de poing ou d’épaule. Leur batterie est en effet munie d’un silex qui permet d’obtenir, lors de la bascule du chien, l’étincelle indispensable à la mise à feu. La pierre joue là, en quelque sorte, le rôle de notre moderne amorce et peut, à ce titre, être considérée comme une partie de la munition.

Autre remarque d’évidence : de la qualité du silex et du soin apporté à sa taille dépend la mise à feu. Il convient en effet de disposer d’une large surface de frappe sur la batterie afin d’obtenir une véritable gerbe d’étincelles. Mais les chocs répétés émoussent progressivement l’arête à l’origine desdites étincelles. Dès lors, une pierre permet de tirer une vingtaine de coups (voire 50 en moyenne pour un silex du Berry d’excellente qualité), ce qui veut dire qu’en posséder d’autres, de rechange, revêt pour le soldat autant d’importance que le fait d’avoir des cartouches.

Deux cantons du Berry (Saint-Aignan-sur-Cher et Valençay) produisent à l’époque un silex pyromaque, blond et translucide, considéré comme le meilleur d’Europe. La France dispose ainsi, depuis le XVIIe siècle, d’une sorte d’avantage technique, révélé par l’utilisation des pierres berrichonnes dans toutes les forces européennes , d’où le fait que le Consulat et l’Empire soumettent l’exportation des pierres à feu à la permission du ministre de la Guerre. En revanche, les silex tirés des communes de Maysse et de Saint-Vincent, en Ardèche, se révèlent de qualité médiocre, au point que l’armée française les refuse (ce qui restreint leur utilisation au domaine civil, y compris comme « pierre à briquet »).

Là encore, les conditions d’exploitation demeurent extrêmement artisanales. Le filon s’étend sur 25 bourgs, villages ou hameaux, de part et d’autre du Cher. Il est exploité par 200 ménages de « caillouteurs » environ (soit près de 800 personnes, hommes, femmes, enfants) qui conservent la technique de la taille comme un secret (connu seulement des spécialistes de l’Artillerie). Un groupe de 5 à 6 caillouteurs loue l’exploitation d’un filon et, en une journée, généralement le lundi, extrait suffisamment de pierres pour la semaine. Après la répartition (au hasard) des lots, chaque caillouteur débite en famille ses silex en éclats identiques, livrés au marchand le samedi suivant.

Le matériel requis pour cette transformation demeure extrêmement sommaire : un billot de bois servant d’établi, une petite masse de fer, un marteau à deux pointes, une petite roue pleine en acier (utilisée pour découper des lames) et un ciseau double, taillé en biseau des deux côtés. Un rapport de 1824 du capitaine de Varenne, cité par Jean Emy dans son Histoire de la pierre à fusil (mais la situation sous l’Empire était identique) fournit un certain nombre de précisions chiffrées : « [un ouvrier habile] peut tirer de la carrière et tailler 500 pierres par jour [sachant qu’il est susceptible d’atteindre le chiffre de 2 000 à condition qu’on lui fournisse des éclats dégrossis, prêts à être taillés]. Un enfant intelligent et laborieux peut tailler autant de pierres qu’un homme d’âge mûr, une femme en fait autant qu’un homme ». De son côté, dans son Aide-mémoire de l’officier d’artillerie, publié en 1809, le général Gassendi aboutit à une estimation analogue de 500 pierres par jour.

Concrètement, les caillouteurs livrent leur production à une dizaine de « marchands-fabricants » (qui sont en fait des ramasseurs). Commerçants aisés, ces derniers sont en mesure de passer des adjudications avec l’Artillerie pour fournir le nombre de pierres demandé à un prix convenu. Toutefois, à partir de 1809, les responsables militaires achètent directement aux caillouteurs une partie de leur production, complétant les lots en recourant si nécessaire aux services des marchands qui, parfois, vendent des silex bruns, de moins bonne qualité que la pierre blonde. En fait, l’armée acquiert environ 20 millions de pierres par an, pour une production totale qui varie entre 40 et 60 millions (y compris les 2 millions annuels de l’Ardèche). Ce total permet en effet de couvrir également l’ensemble des utilisations civiles et l’exportation (cette dernière pouvant être interdite sur certaines destinations en fonction de la situation géopolitique du moment). En pratique, cela revient, pour l’Artillerie, à acquérir les 4 sortes de pierres nécessaires aux armées, sur les 15 à 18 modèles existant, généralement au prix de 9 francs le mille (le millier étant l’unité commerciale de base des pierres à fusil). Dernière précision enfin (Aide-mémoire du général Cotty, 1806), les pierres destinées aux fusils sont « aiguisées de 6 lignes » (1,35 cm), contrairement à celles de pistolets, « aiguisées de 4 lignes » (0,90 cm), tandis que « les pierres pour mousquetons ou carabines sont prises parmi les plus faibles de celles de fusils et parmi les plus fortes de celles de pistolets de cavalerie ».

Consciente de l’importance véritablement stratégique du produit, l’Artillerie a mis en place, comme dans les manufactures, fonderies ou forges, sa propre structure de contrôle. Un capitaine (affecté à ce poste pour plusieurs années) est chargé des relations avec les marchands. Il supervise également la vérification des pierres (par échantillonnage, puisqu’il faudra attendre 1816 pour que l’Atelier de précision de Vincennes mette au point un gabarit de vérification), ainsi que leur envoi, et a sous ses ordres le garde d’artillerie affecté au « Centre d’Achat » établi à Saint-Aignan pour rassembler les pierres et les diriger sur les arsenaux (SHD Gr 4 W 801). Néanmoins, l’idée de créer un atelier militaire (sous forme de manufacture) où les caillouteurs auraient travaillé pour le gouvernement, quoique avancée dès l’an II, n’a jamais connu de réalisation concrète.

Le transport se fait par eau (grâce au Cher) ou par voie terrestre. Les pierres sont expédiées dans des tonneaux de 110 ou 220 litres, plus sommairement construits que ceux destinés au transport des liquides car ils ne sont pas cerclés de fer mais utilisent seulement des liens en corde ou en fibres végétales. Ce système, parfaitement adapté au transport des pierres, se révèle très économique et permet de ramener les douelles liées en paquet, lors du trajet retour. Un tonneau de 220 litres contient 60 000 pierres et pèse entre 400 et 450 kg. À l’intérieur, les couches d’isolant (foin, paille, herbe ou étoupe) alternent systématiquement avec les lits de pierres, afin de garantir le bon état de la marchandise, en dépit des cahots inévitables susceptibles de briser les arêtes des lames. Ce mode de conditionnement est généralement utilisé lorsque les pierres sont toutes de la même taille. Mais, si un dépôt réclame des silex de diverses grosseurs, Saint-Aignan met chaque catégorie dans un sac en toile, puis cale soigneusement les sacs dans un tonneau.

Textes réglementaires ou décrets livrent un certain nombre de détails particulièrement significatifs. Une pierre à fusil pèse en moyenne 13 grammes et chaque soldat en reçoit normalement une pour 20 cartouches délivrées (règlement du 1er vendémiaire an XIII, article 30). Mais le bon rendement d’une pierre suppose l’arête la plus aiguë possible. L’on comprend dès lors l’injonction de Napoléon à ses Grognards, dans l’après-midi du 1er décembre 1805 : « Il faut mettre des pierres neuves à vos fusils. Demain matin, nous en aurons besoin ». De son côté, le général de Brack, dans ses Avant-postes de cavalerie légère, émet cette recommandation, caractéristique de sa profonde expérience de la guerre : « Toutes les fois que vous tirez, passez l’ongle sur la pierre, si cela ne suffit pas, bien légèrement avec le dos de la baguette ; mais songez que ce moyen use rapidement la pierre et qu’il ne faut l’employer qu’avec modération. Ne battez votre pierre qu’après avoir eu soin qu’il ne se trouve pas de poudre dessous les étincelles que vous faites jaillir en frappant. Si votre pierre est raccourcie par l’usure, rapprochez-la du couvre-feu afin que dans le tir la pression l’abatte et fasse jaillir l’étincelle en frappant le couvre-feu. Avant le tir, essuyez bien le couvre-feu et visitez votre amorce. »

L’emploi d’une pierre à fusil suppose également une précaution souvent passée sous silence. Il faut en effet utiliser une enveloppe ne gênant pas la production d’étincelles mais permettant d’éviter tout glissement de la lame de silex dans les mâchoires du chien, comme le fait une mordache dans un étau. À cette fin, l’armée proscrit papier ou tissu, qui peuvent conserver des points d’ignition du coup précédent, ce qui, en cas de tir précipité, risque de causer des départs prématurés. Le plomb, plus malléable que le cuivre ou le laiton, mais susceptible d’être remplacé en cas de nécessité par du cuir, forme donc l’enveloppe réglementaire. Cette dernière est réalisée à partir non d’emporte-pièces mais de moules en cuivre, comme le révèle le Manuel d’infanterie du général Bardin, sachant qu’un « ouvrier un peu adroit fond dans sa journée un millier d’enveloppes ». Néanmoins, en campagne, la difficulté d’approvisionnement, jointe au fait que le soldat récupère rarement, dans le feu de l’action, l’enveloppe lorsqu’il change la pierre, conduit à généraliser le système D, qu’évoque là encore le Manuel d’infanterie : « On peut aplatir une balle ou un morceau de plomb et couper la feuille qui en résulte, mais ce moyen ne doit être utilisé qu’à défaut de tout autre, parce qu’il porte le soldat à détruire ses cartouches pour en retirer la balle, ce qui perd et la poudre et le plomb ». À cette première raison, le général Bardin en ajoute d’ailleurs une seconde : « parce qu’il procède ordinairement à cette opération en frappant avec la crosse de son fusil, la balle étant placée sur une pierre, ce qui occasionne souvent la rupture de la crosse. (C’est ce que les armuriers appellent : faire un jambon). En campagne, un fusil ainsi brisé est hors de service. » Si bien que de Brack recommande d’employer à cet effet non la crosse de l’arme mais l’un des outils collectifs, lui-même citant explicitement « le dos de votre hache ».

La munition : simplicité de conception, facilité de réalisation

Reste à décrire le cycle de fabrication des munitions. Les armes d’épaule ou de poing du système Gribeauval utilisent toutes, on l’a dit, une balle ronde identique, d’un calibre de 16,10 mm (pesant 24,5 grammes, soit 20 balles à la livre). En plomb mêlé d’antimoine et d’arsenic, elles sont habituellement, on l’a dit, fabriquées par les arsenaux puis envoyées dans les régiments qui procèdent eux-mêmes à la confection des cartouches. Ces dernières sont simplement formées d’un cylindre de papier assez mince mais résistant, contenant la balle à une extrémité et la charge de poudre à l’autre, l’obturation étant obtenue par simple torsion de l’enveloppe de papier à chaque bout.

Les régiments confient à quelques soldats expérimentés le soin de confectionner les cartouches. Cette tâche, aussi dangereuse que minutieuse, exécutée à la caserne ou au cantonnement, n’exige qu’un matériel sommaire : du papier, un mandrin de bois rond dont une extrémité est évidée en cupule au demi-diamètre de la balle, et enfin une chargette permettant de verser la quantité de poudre nécessaire (12,2 grammes pour les fusils d’infanterie et de dragon, 7,5 pour les pistolets ou mousquetons, les utilisateurs pouvant dans ce cas utiliser les cartouches d’infanterie à condition de ne pas verser l’intégralité de la charge de poudre). Le Manuel d’infanterie précise ainsi qu’une fois les enveloppes de papier coupées, dix soldats sont en mesure de réaliser 10 000 cartouches en dix heures (soit 100 par heure et par homme), sachant que « six hommes roulent, deux hommes remplissent, deux hommes empaquetent » (les cartouches étant conditionnées par paquets de 15). Coignet, évoquant l’année 1811 dans ses Cahiers, nous permet d’imaginer concrètement la scène : « Pendant quinze jours, cent hommes faisaient des cartouches et les adjudants-majors présidaient. Il fallait des chaussures sans clous pour éviter tous les dangers et toutes les deux heures relevés et les pieds visités. Nous en fîmes cent mille paquets ».

La confection des munitions d’artillerie suit un processus un peu différent. Boulets ou bombes sont généralement coulés dans des entreprises privées (la firme de Wendel à Hayange, par exemple, mais également de plus petites entreprises, dans diverses régions, telle « l’usine » installée à l’étang de Messarges, aux environs de Souvigny, dans l’Allier). Afin de garantir la régularité des calibres, les projectiles sont soumis, au même titre que les armes, à une vérification soigneuse. Il existe à cet effet des lunettes de calibrage. Chaque projectile doit « passer en tous sens dans une grande lunette et ne passer en aucun sens » dans une seconde, plus petite (la différence entre les deux n’excédant pas 9 points, soit 1,7 mm environ).

Un jour de bataille, la cadence de tir joue bien évidemment un rôle primordial. À cet effet, afin de gagner du temps en limitant les manipulations, les artilleurs utilisent des munitions « ensabotées ». Dans les arsenaux, le boulet est placé dans un sabot cylindrique en bois de tilleul ou de hêtre, évidé de façon à contenir un quart du projectile. Deux bandes de fer blanc se croisant par-dessus le boulet sont clouées au sabot, rendant les deux composants solidaires. Un sachet de serge contenant la charge de poudre est ensuite lié au sabot. L’ensemble « boulet-sabot-charge » constitue la « cartouche à boulet », dont on garnit les caissons au moment d’entrer en campagne, et que les servants introduisent en bloc dans le tube (sachant qu’il suffit ensuite de percer le sachet de serge avec un poinçon avant de mettre le feu à la charge grâce au boutefeu par le biais de la lumière, garnie d’une étoupille de roseau qui a remplacé la poudre d’amorce autrefois versée dans ladite lumière). Ce système finalement très élaboré permet, selon les calibres, d’obtenir une cadence d’un à deux coups par minute (sachant qu’après chaque tir, il faut d’abord remettre en position la pièce qui a reculé, faute de frein récupérateur d’énergie). Ce concept de coup complet est également utilisé pour les obus ou les bombes de mortiers. L’obus, par exemple, est fixé sur un sabot de bois de façon à avoir toujours sa fusée dirigée vers la bouche lorsqu’on l’introduit, puis pendant le trajet dans l’âme après la mise à feu.

Les limites de la mobilisation économique

Les conditions de production révèlent clairement qu’il serait abusif de parler d’économie de guerre. En fait, la fabrication d’armes, au même titre que la réunion des chevaux, s’avère incapable de franchir certains seuils quantitatifs. Les phénomènes cumulatifs sur plusieurs années jouent donc un rôle essentiel et le recours aux stocks demeure la seule parade à une demande aussi brusque qu’importante. Les prises de guerre offrent de ce fait une ressource non négligeable (2 000 canons à Vienne en 1805, d’importantes quantités de poudre et de boulets à Moscou en 1812).

Au terme de ces diverses descriptions s’impose surtout une évidence. Tout au long de l’aventure napoléonienne, l’outil productif ne connaît pas de modification structurelle profonde. On reste dans un monde essentiellement artisanal, où les commandes de masse n’existent pas réellement, si bien que l’industrie métallurgique française, par exemple, ne bénéficie pas d’un quelconque décollage lié aux incessants conflits. La guerre continue ainsi à fonctionner grâce aux surplus nationaux, comme cela semble la règle dans toute économie proto-industrielle.

Jean-François Brun, maître de conférences HDR à l’université de Saint-Étienne, auteur de La Grande Armée. Analyse d’une machine de guerre, Grand Prix de la Fondation Napoléon en 2023 (mise en ligne : avril 2025)